પ્લાસ્ટિક એક્સટ્રુઝન એ એક ઉચ્ચ-વોલ્યુમ ઉત્પાદન પ્રક્રિયા છે જેમાં કાચું પ્લાસ્ટિક ઓગળવામાં આવે છે અને સતત પ્રોફાઇલમાં બને છે.એક્સટ્રુઝન પાઇપ/ટ્યુબિંગ, વેધરસ્ટ્રીપિંગ, ફેન્સીંગ, ડેક રેલિંગ, વિન્ડો ફ્રેમ્સ, પ્લાસ્ટિક ફિલ્મ્સ અને શીટિંગ, થર્મોપ્લાસ્ટિક કોટિંગ્સ અને વાયર ઇન્સ્યુલેશન જેવી વસ્તુઓનું ઉત્પાદન કરે છે.

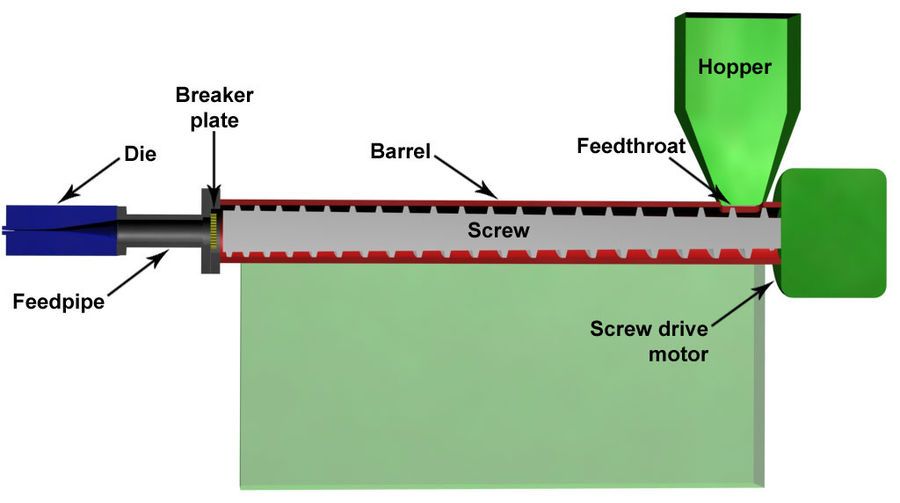

આ પ્રક્રિયા પ્લાસ્ટીકની સામગ્રી (પેલેટ્સ, ગ્રાન્યુલ્સ, ફ્લેક્સ અથવા પાઉડર)ને હોપરમાંથી એક્સ્ટ્રુડરના બેરલમાં ખવડાવવાથી શરૂ થાય છે.ટર્નિંગ સ્ક્રૂ અને બેરલની સાથે ગોઠવેલા હીટર દ્વારા ઉત્પન્ન થતી યાંત્રિક ઊર્જા દ્વારા સામગ્રી ધીમે ધીમે ઓગળવામાં આવે છે.પીગળેલા પોલિમરને પછી ડાઇમાં નાખવામાં આવે છે, જે પોલિમરને એવા આકારમાં આકાર આપે છે જે ઠંડક દરમિયાન સખત થઈ જાય છે.

ઇતિહાસ

પાઇપ ઉત્તોદન

આધુનિક એક્સ્ટ્રુડરના પ્રથમ પુરોગામી 19મી સદીની શરૂઆતમાં વિકસાવવામાં આવ્યા હતા.1820 માં, થોમસ હેનકોકે પ્રોસેસ્ડ રબરના સ્ક્રેપ્સને ફરીથી મેળવવા માટે રચાયેલ રબર "મેસ્ટીકેટર" ની શોધ કરી, અને 1836 માં એડવિન ચેફીએ રબરમાં ઉમેરણોને મિશ્રિત કરવા માટે બે-રોલર મશીન વિકસાવ્યું.પ્રથમ થર્મોપ્લાસ્ટિક એક્સટ્રુઝન 1935માં પોલ ટ્રોએસ્ટર અને તેની પત્ની એશ્લે ગેર્શોફ દ્વારા હેમ્બર્ગ, જર્મનીમાં કરવામાં આવ્યું હતું.થોડા સમય પછી, એલએમપીના રોબર્ટો કોલંબોએ ઇટાલીમાં પ્રથમ ટ્વીન સ્ક્રુ એક્સ્ટ્રુડર વિકસાવ્યા.

પ્રક્રિયા

પ્લાસ્ટિકના એક્સ્ટ્રુઝનમાં, કાચી સંયોજન સામગ્રી સામાન્ય રીતે નર્ડલ્સ (નાના મણકા, જેને ઘણીવાર રેઝિન કહેવામાં આવે છે) સ્વરૂપમાં હોય છે, જે એક્સ્ટ્રુડરના બેરલમાં ટોચ પર માઉન્ટ થયેલ હોપરથી ગુરુત્વાકર્ષણ દ્વારા આપવામાં આવે છે.કલરન્ટ્સ અને યુવી ઇન્હિબિટર્સ (પ્રવાહી અથવા પેલેટ સ્વરૂપમાં) જેવા ઉમેરણોનો વારંવાર ઉપયોગ થાય છે અને હોપર પર પહોંચતા પહેલા તેને રેઝિનમાં મિશ્રિત કરી શકાય છે.એક્સ્ટ્રુડર ટેક્નોલોજીના બિંદુથી પ્લાસ્ટિક ઇન્જેક્શન મોલ્ડિંગ સાથે પ્રક્રિયામાં ઘણી સામ્યતા છે, જો કે તે તેનાથી અલગ છે કે તે સામાન્ય રીતે સતત પ્રક્રિયા છે.જ્યારે પલ્ટ્રુઝન સતત લંબાઈમાં ઘણી સમાન રૂપરેખાઓ પ્રદાન કરી શકે છે, સામાન્ય રીતે વધારાના મજબૂતીકરણ સાથે, આ ડાઈ દ્વારા પોલિમર મેલ્ટને બહાર કાઢવાને બદલે તૈયાર ઉત્પાદનને ડાઇમાંથી ખેંચીને પ્રાપ્ત થાય છે.

સામગ્રી ફીડ થ્રોટ (બેરલના પાછળના ભાગની નજીક એક ઓપનિંગ) દ્વારા પ્રવેશ કરે છે અને સ્ક્રુના સંપર્કમાં આવે છે.ફરતો સ્ક્રૂ (સામાન્ય રીતે દા.ત. 120 આરપીએમ પર વળતો) પ્લાસ્ટિકના મણકાને ગરમ બેરલમાં આગળ ધપાવવા દબાણ કરે છે.ચીકણું ગરમી અને અન્ય અસરોને કારણે ઇચ્છિત એક્સટ્રુઝન તાપમાન ભાગ્યે જ બેરલના સેટ તાપમાન જેટલું હોય છે.મોટાભાગની પ્રક્રિયાઓમાં, બેરલ માટે હીટિંગ પ્રોફાઇલ સેટ કરવામાં આવે છે જેમાં ત્રણ અથવા વધુ સ્વતંત્ર PID-નિયંત્રિત હીટર ઝોન ધીમે ધીમે બેરલના તાપમાનને પાછળના ભાગ (જ્યાં પ્લાસ્ટિક પ્રવેશે છે) થી આગળની તરફ વધે છે.આ પ્લાસ્ટિકના મણકાને ધીમે ધીમે ઓગળવા દે છે કારણ કે તે બેરલ દ્વારા ધકેલવામાં આવે છે અને વધુ ગરમ થવાનું જોખમ ઘટાડે છે જે પોલિમરમાં અધોગતિનું કારણ બની શકે છે.

વધારાની ગરમી બેરલની અંદર થતા તીવ્ર દબાણ અને ઘર્ષણ દ્વારા ફાળો આપે છે.વાસ્તવમાં, જો એક્સ્ટ્રુઝન લાઇન ચોક્કસ સામગ્રીઓ પર્યાપ્ત ઝડપથી ચાલી રહી હોય, તો હીટર બંધ કરી શકાય છે અને બેરલની અંદર દબાણ અને ઘર્ષણ દ્વારા ઓગળેલા તાપમાનને જાળવી શકાય છે.મોટાભાગના એક્સ્ટ્રુડર્સમાં, જો વધુ પડતી ગરમી ઉત્પન્ન થાય તો તાપમાનને નિર્ધારિત મૂલ્યથી નીચે રાખવા માટે કૂલિંગ ફેન્સ હાજર હોય છે.જો ફરજિયાત એર કૂલિંગ અપૂરતું સાબિત થાય તો કાસ્ટ-ઇન કૂલિંગ જેકેટ્સનો ઉપયોગ કરવામાં આવે છે.

ઘટકોને બતાવવા માટે પ્લાસ્ટિક એક્સટ્રુડરને અડધા ભાગમાં કાપો

બેરલના આગળના ભાગમાં, પીગળેલું પ્લાસ્ટિક સ્ક્રૂને છોડી દે છે અને પીગળેલા કોઈપણ દૂષણોને દૂર કરવા માટે સ્ક્રીન પેકમાંથી પસાર થાય છે.સ્ક્રીનોને બ્રેકર પ્લેટ દ્વારા મજબૂત બનાવવામાં આવે છે (એક જાડા મેટલ પક જેમાં ઘણા છિદ્રો ડ્રિલ કરવામાં આવે છે) કારણ કે આ બિંદુએ દબાણ 5,000 psi (34 MPa) કરતાં વધી શકે છે.સ્ક્રીન પેક/બ્રેકર પ્લેટ એસેમ્બલી પણ બેરલમાં બેક પ્રેશર બનાવવાનું કામ કરે છે.પોલિમરના એકસમાન ગલન અને યોગ્ય મિશ્રણ માટે પાછળનું દબાણ જરૂરી છે, અને સ્ક્રીન પેક કમ્પોઝિશન (સ્ક્રીનની સંખ્યા, તેમના વાયર વણાટનું કદ અને અન્ય પરિમાણો) દ્વારા કેટલું દબાણ ઉત્પન્ન થાય છે તે "ટ્વીક" કરી શકાય છે.આ બ્રેકર પ્લેટ અને સ્ક્રીન પેક સંયોજન પીગળેલા પ્લાસ્ટિકની "રોટેશનલ મેમરી" ને પણ દૂર કરે છે અને તેના બદલે "લૉન્ગીટ્યુડિનલ મેમરી" બનાવે છે.

બ્રેકર પ્લેટમાંથી પસાર થયા પછી પીગળેલું પ્લાસ્ટિક ડાઇમાં પ્રવેશે છે.ડાઇ એ છે જે અંતિમ ઉત્પાદનને તેની પ્રોફાઇલ આપે છે અને તે એવી રીતે ડિઝાઇન કરવામાં આવે છે કે પીગળેલું પ્લાસ્ટિક નળાકાર પ્રોફાઇલમાંથી ઉત્પાદનના પ્રોફાઇલ આકારમાં સમાનરૂપે વહેતું હોય.આ તબક્કે અસમાન પ્રવાહ રૂપરેખાના ચોક્કસ બિંદુઓ પર અનિચ્છનીય અવશેષ તણાવ સાથે ઉત્પાદન ઉત્પન્ન કરી શકે છે જે ઠંડક પર વિકૃત થઈ શકે છે.આકારોની વિશાળ વિવિધતા બનાવી શકાય છે, જે સતત પ્રોફાઇલ્સ સુધી મર્યાદિત છે.

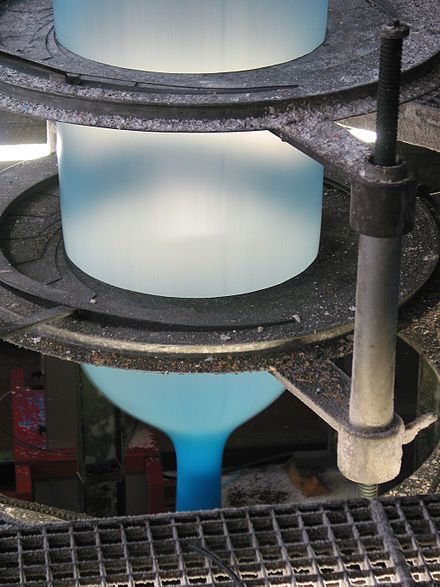

ઉત્પાદનને હવે ઠંડુ કરવું આવશ્યક છે અને આ સામાન્ય રીતે પાણીના સ્નાન દ્વારા એક્સ્ટ્રુડેટ ખેંચીને પ્રાપ્ત થાય છે.પ્લાસ્ટિક ખૂબ સારા થર્મલ ઇન્સ્યુલેટર છે અને તેથી તેને ઝડપથી ઠંડુ કરવું મુશ્કેલ છે.સ્ટીલની તુલનામાં, પ્લાસ્ટિક તેની ગરમીને 2,000 ગણી વધુ ધીમેથી દૂર કરે છે.ટ્યુબ અથવા પાઇપ એક્સટ્રુઝન લાઇનમાં, નવી બનેલી અને હજુ પણ પીગળેલી ટ્યુબ અથવા પાઇપને તૂટી ન જાય તે માટે કાળજીપૂર્વક નિયંત્રિત શૂન્યાવકાશ દ્વારા સીલબંધ પાણીના સ્નાન પર કાર્યવાહી કરવામાં આવે છે.પ્લાસ્ટિકની ચાદર જેવા ઉત્પાદનો માટે, કૂલિંગ રોલ્સના સમૂહને ખેંચીને ઠંડક પ્રાપ્ત થાય છે.ફિલ્મો અને ખૂબ જ પાતળી ચાદર માટે, એર કૂલિંગ પ્રારંભિક ઠંડકના તબક્કા તરીકે અસરકારક હોઈ શકે છે, જેમ કે બ્લોન ફિલ્મ એક્સટ્રુઝનમાં.

પ્લાસ્ટિક એક્સટ્રુડરનો ઉપયોગ પુનઃપ્રક્રિયા કરવામાં આવેલ પ્લાસ્ટિક કચરો અથવા અન્ય કાચી સામગ્રીને સાફ, સૉર્ટ અને/અથવા મિશ્રણ કર્યા પછી પુનઃપ્રક્રિયા કરવા માટે પણ થાય છે.આ સામગ્રીને સામાન્ય રીતે મણકા અથવા પેલેટ સ્ટોકમાં કાપવા માટે યોગ્ય ફિલામેન્ટ્સમાં બહાર કાઢવામાં આવે છે અને આગળની પ્રક્રિયા માટે અગ્રદૂત તરીકે ઉપયોગ કરવામાં આવે છે.

સ્ક્રુ ડિઝાઇન

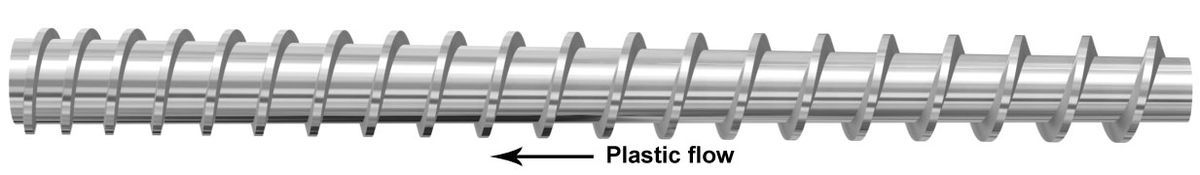

થર્મોપ્લાસ્ટિક સ્ક્રૂમાં પાંચ સંભવિત ઝોન છે.ઉદ્યોગમાં પરિભાષા પ્રમાણભૂત ન હોવાથી, જુદા જુદા નામો આ ઝોનનો સંદર્ભ આપી શકે છે.વિવિધ પ્રકારના પોલિમરમાં અલગ-અલગ સ્ક્રુ ડિઝાઇન હશે, કેટલાકમાં તમામ સંભવિત ઝોનનો સમાવેશ થતો નથી.

એક સરળ પ્લાસ્ટિક એક્સટ્રુઝન સ્ક્રૂ

બોસ્ટન મેથ્યુઝ તરફથી એક્સ્ટ્રુડર સ્ક્રૂ

મોટાભાગના સ્ક્રૂમાં આ ત્રણ ઝોન હોય છે:

● ફીડ ઝોન (જેને સોલિડ કન્વેયિંગ ઝોન પણ કહેવાય છે): આ ઝોન રેઝિનને એક્સ્ટ્રુડરમાં ફીડ કરે છે, અને ચેનલની ઊંડાઈ સામાન્ય રીતે સમગ્ર ઝોનમાં સમાન હોય છે.

● મેલ્ટિંગ ઝોન (જેને સંક્રમણ અથવા કમ્પ્રેશન ઝોન પણ કહેવાય છે): મોટાભાગના પોલિમર આ વિભાગમાં ઓગળે છે, અને ચેનલની ઊંડાઈ ઉત્તરોત્તર ઓછી થતી જાય છે.

● મીટરિંગ ઝોન (જેને મેલ્ટ કન્વેઇંગ ઝોન પણ કહેવાય છે): આ ઝોન છેલ્લા કણોને પીગળે છે અને એક સમાન તાપમાન અને રચનામાં ભળી જાય છે.ફીડ ઝોનની જેમ, ચેનલની ઊંડાઈ આ સમગ્ર ઝોનમાં સ્થિર છે.

વધુમાં, વેન્ટેડ (બે-તબક્કાના) સ્ક્રૂમાં છે:

● ડીકોમ્પ્રેશન ઝોન.આ ઝોનમાં, સ્ક્રૂથી લગભગ બે-તૃતીયાંશ નીચે, ચેનલ અચાનક ઊંડી થઈ જાય છે, જે દબાણમાં રાહત આપે છે અને કોઈપણ ફસાયેલા વાયુઓ (ભેજ, હવા, સોલવન્ટ્સ અથવા રિએક્ટન્ટ્સ) ને શૂન્યાવકાશ દ્વારા બહાર કાઢવાની મંજૂરી આપે છે.

● સેકન્ડ મીટરિંગ ઝોન.આ ઝોન પ્રથમ મીટરિંગ ઝોન જેવું જ છે, પરંતુ વધુ ચેનલ ઊંડાઈ સાથે.તે સ્ક્રીન અને ડાઇના પ્રતિકાર દ્વારા મેળવવા માટે ઓગળેલાને દબાવવાનું કામ કરે છે.

ઘણીવાર સ્ક્રુની લંબાઈ તેના વ્યાસને L:D રેશિયો તરીકે સંદર્ભિત કરવામાં આવે છે.દાખલા તરીકે, 24:1 પર 6-ઇંચ (150 mm) વ્યાસનો સ્ક્રૂ 144 ઇંચ (12 ફૂટ) લાંબો હશે અને 32:1 પર તે 192 ઇંચ (16 ફૂટ) લાંબો હશે.25:1 નો L:D ગુણોત્તર સામાન્ય છે, પરંતુ કેટલાક મશીનો સમાન સ્ક્રુ વ્યાસ પર વધુ મિશ્રણ અને વધુ આઉટપુટ માટે 40:1 સુધી જાય છે.બે વધારાના ઝોન માટે બે-સ્ટેજ (વેન્ટેડ) સ્ક્રૂ સામાન્ય રીતે 36:1 હોય છે.

દરેક ઝોન તાપમાન નિયંત્રણ માટે બેરલની દિવાલમાં એક અથવા વધુ થર્મોકોપલ્સ અથવા આરટીડીથી સજ્જ છે."તાપમાન પ્રોફાઇલ" એટલે કે, દરેક ઝોનનું તાપમાન અંતિમ ઉત્સર્જનની ગુણવત્તા અને લાક્ષણિકતાઓ માટે ખૂબ જ મહત્વપૂર્ણ છે.

લાક્ષણિક એક્સ્ટ્ર્યુઝન સામગ્રી

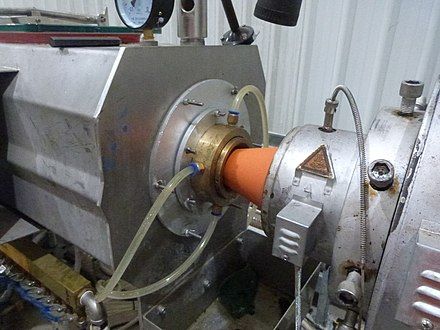

ઉત્તોદન દરમિયાન HDPE પાઇપ.HDPE સામગ્રી હીટરમાંથી, ડાઇમાં, પછી કૂલિંગ ટાંકીમાં આવી રહી છે.આ Acu-પાવર કન્ડ્યુટ પાઇપ સહ-એક્સ્ટ્રુડ છે - પાવર કેબલ નિયુક્ત કરવા માટે, પાતળા નારંગી જેકેટ સાથે કાળી અંદર.

વિશિષ્ટ પ્લાસ્ટિક સામગ્રી કે જેનો ઉપયોગ એક્સટ્રુઝનમાં થાય છે તેમાં સમાવેશ થાય છે પરંતુ તે આટલા સુધી મર્યાદિત નથી: પોલિઇથિલિન (PE), પોલીપ્રોપીલિન, એસીટલ, એક્રેલિક, નાયલોન (પોલામાઇડ્સ), પોલિસ્ટરીન, પોલિવિનાઇલ ક્લોરાઇડ (PVC), એક્રેલોનિટ્રિલ બ્યુટાડીન સ્ટાયરીન (ABS) અને પોલિકાર્બોનેટ.[4 ]

DIE TYPES

પ્લાસ્ટિક એક્સટ્રુઝનમાં વિવિધ પ્રકારના ડાઈઝનો ઉપયોગ થાય છે.જ્યારે મૃત્યુના પ્રકારો અને જટિલતા વચ્ચે નોંધપાત્ર તફાવત હોઈ શકે છે, ત્યારે તમામ ડાઈ પોલિમર મેલ્ટને સતત બહાર કાઢવાની મંજૂરી આપે છે, ઈન્જેક્શન મોલ્ડિંગ જેવી બિન-સતત પ્રક્રિયાના વિરોધમાં.

ફૂંકાયેલ ફિલ્મ ઉત્તોદન

પ્લાસ્ટિક ફિલ્મનું બ્લો એક્સટ્રુઝન

શોપિંગ બેગ અને સતત ચાદર જેવા ઉત્પાદનો માટે પ્લાસ્ટિક ફિલ્મનું ઉત્પાદન બ્લોન ફિલ્મ લાઇનનો ઉપયોગ કરીને પ્રાપ્ત થાય છે.

આ પ્રક્રિયા મૃત્યુ સુધી નિયમિત બહાર કાઢવાની પ્રક્રિયા જેવી જ છે.આ પ્રક્રિયામાં ત્રણ મુખ્ય પ્રકારનાં મૃત્યુનો ઉપયોગ થાય છે: વલયાકાર (અથવા ક્રોસહેડ), સ્પાઈડર અને સર્પાકાર.એન્યુલર ડાઈઝ સૌથી સરળ છે અને ડાઈમાંથી બહાર નીકળતા પહેલા ડાઈના સમગ્ર ક્રોસ સેક્શનની આસપાસ પોલિમર મેલ્ટ ચેનલિંગ પર આધાર રાખે છે;આ અસમાન પ્રવાહમાં પરિણમી શકે છે.સ્પાઈડર ડાઈઝમાં સેન્ટ્રલ મેન્ડ્રેલનો સમાવેશ થાય છે જે ઘણા "પગ" દ્વારા બાહ્ય ડાઈ રિંગ સાથે જોડાયેલ હોય છે;જ્યારે પ્રવાહ વલયાકાર ડાઈઝ કરતાં વધુ સપ્રમાણ હોય છે, ત્યારે સંખ્યાબંધ વેલ્ડ લાઈનો ઉત્પન્ન થાય છે જે ફિલ્મને નબળી પાડે છે.સર્પાકાર ડાઈઝ વેલ્ડ લાઈનો અને અસમપ્રમાણ પ્રવાહની સમસ્યાને દૂર કરે છે, પરંતુ અત્યાર સુધીમાં સૌથી જટિલ છે.

નબળી અર્ધ-ઘન નળી પેદા કરવા માટે ડાઇ છોડતા પહેલા ઓગળેલાને થોડું ઠંડુ કરવામાં આવે છે.આ ટ્યુબનો વ્યાસ હવાના દબાણ દ્વારા ઝડપથી વિસ્તરવામાં આવે છે, અને ટ્યુબને રોલર્સ વડે ઉપર તરફ દોરવામાં આવે છે, પ્લાસ્ટિકને ટ્રાંસવર્સ અને ડ્રો બંને દિશામાં ખેંચવામાં આવે છે.ડ્રોઇંગ અને ફૂંકાવાથી ફિલ્મ બહાર નીકળેલી ટ્યુબ કરતાં પાતળી બને છે, અને તે દિશામાં પોલિમર મોલેક્યુલર સાંકળોને પ્રાધાન્યપૂર્વક સંરેખિત કરે છે જે સૌથી વધુ પ્લાસ્ટિક તાણને જુએ છે.જો ફિલ્મ ફૂંકાય છે તેના કરતાં વધુ દોરવામાં આવે છે (અંતિમ ટ્યુબનો વ્યાસ બહિષ્કૃત વ્યાસની નજીક છે) તો પોલિમર પરમાણુઓ દોરવાની દિશા સાથે ખૂબ જ સંરેખિત થશે, જે તે દિશામાં મજબૂત છે, પરંતુ ત્રાંસી દિશામાં નબળી છે. .બહિષ્કૃત વ્યાસ કરતાં નોંધપાત્ર રીતે મોટો વ્યાસ ધરાવતી ફિલ્મમાં ટ્રાંસવર્સ દિશામાં વધુ તાકાત હશે, પરંતુ દોરવાની દિશામાં ઓછી.

પોલિઇથિલિન અને અન્ય અર્ધ-સ્ફટિકીય પોલિમરના કિસ્સામાં, ફિલ્મ ઠંડુ થાય છે તે હિમ રેખા તરીકે ઓળખાય છે તેના પર સ્ફટિકીકરણ કરે છે.જેમ જેમ ફિલ્મ ઠંડુ પડવાનું ચાલુ રાખે છે તેમ, તેને લે-ફ્લેટ ટ્યુબિંગમાં ચપટી કરવા માટે નિપ રોલર્સના કેટલાક સેટ દ્વારા દોરવામાં આવે છે, જેને પછી સ્પૂલ કરી શકાય છે અથવા ચાદરના બે અથવા વધુ રોલ્સમાં કાપી શકાય છે.

શીટ/ફિલ્મ એક્સટ્રુઝન

શીટ/ફિલ્મ એક્સટ્રુઝનનો ઉપયોગ પ્લાસ્ટિકની શીટ્સ અથવા ફિલ્મોને બહાર કાઢવા માટે થાય છે જે ફૂંકાવા માટે ખૂબ જાડા હોય છે.ત્યાં બે પ્રકારના ડાઈઝનો ઉપયોગ થાય છે: ટી-આકારના અને કોટ હેન્ગર.આ ડાઈઝનો હેતુ એક્સ્ટ્રુડરમાંથી એક રાઉન્ડ આઉટપુટમાંથી પાતળા, સપાટ પ્લેનર ફ્લો તરફ પોલિમર મેલ્ટના પ્રવાહને પુનઃપ્રાપ્ત કરવાનો અને માર્ગદર્શન આપવાનો છે.બંને ડાઇ પ્રકારોમાં ડાઇના સમગ્ર ક્રોસ સેક્શનલ વિસ્તારમાં સતત, સમાન પ્રવાહની ખાતરી કરે છે.ઠંડક સામાન્ય રીતે કૂલિંગ રોલ્સના સમૂહ (કૅલેન્ડર અથવા "ચીલ" રોલ) દ્વારા ખેંચીને કરવામાં આવે છે.શીટ એક્સટ્રુઝનમાં, આ રોલ્સ માત્ર જરૂરી ઠંડક જ આપતા નથી પરંતુ શીટની જાડાઈ અને સપાટીની રચના પણ નક્કી કરે છે.[7]યુવી-શોષણ, રચના, ઓક્સિજન પ્રવેશ પ્રતિકાર અથવા ઉર્જા પ્રતિબિંબ જેવા વિશિષ્ટ ગુણધર્મો મેળવવા માટે ઘણીવાર કો-એક્સ્ટ્રુઝનનો ઉપયોગ આધાર સામગ્રીની ટોચ પર એક અથવા વધુ સ્તરો લાગુ કરવા માટે થાય છે.

પ્લાસ્ટિક શીટ સ્ટોક માટે એક સામાન્ય પોસ્ટ-એક્સટ્રુઝન પ્રક્રિયા થર્મોફોર્મિંગ છે, જ્યાં શીટને નરમ (પ્લાસ્ટિક) સુધી ગરમ કરવામાં આવે છે અને મોલ્ડ દ્વારા નવા આકારમાં બનાવવામાં આવે છે.જ્યારે શૂન્યાવકાશનો ઉપયોગ કરવામાં આવે છે, ત્યારે તેને ઘણીવાર શૂન્યાવકાશ રચના તરીકે વર્ણવવામાં આવે છે.ઓરિએન્ટેશન (એટલે કે મોલ્ડ તરફ દોરવાની શીટની ક્ષમતા/ઉપલબ્ધ ઘનતા જે સામાન્ય રીતે 1 થી 36 ઇંચ સુધીની ઊંડાઈમાં બદલાઈ શકે છે) ખૂબ જ મહત્વપૂર્ણ છે અને મોટાભાગના પ્લાસ્ટિક માટે ચક્રના સમયને ખૂબ અસર કરે છે.

ટ્યુબિંગ ઉત્તોદન

એક્સટ્રુડેડ ટ્યુબિંગ, જેમ કે પીવીસી પાઈપો, બ્લોન ફિલ્મ એક્સટ્રુઝનમાં ઉપયોગમાં લેવાતા સમાન ડાયઝનો ઉપયોગ કરીને બનાવવામાં આવે છે.પિન દ્વારા આંતરિક પોલાણ પર હકારાત્મક દબાણ લાગુ કરી શકાય છે, અથવા યોગ્ય અંતિમ પરિમાણોને સુનિશ્ચિત કરવા માટે વેક્યૂમ સાઈઝરનો ઉપયોગ કરીને બહારના વ્યાસ પર નકારાત્મક દબાણ લાગુ કરી શકાય છે.ડાઇમાં યોગ્ય આંતરિક મેન્ડ્રેલ્સ ઉમેરીને વધારાના લ્યુમેન્સ અથવા છિદ્રો દાખલ કરી શકાય છે.

બોસ્ટન મેથ્યુઝ મેડિકલ એક્સટ્રુઝન લાઇન

ઓટોમોટિવ ઉદ્યોગ, પ્લમ્બિંગ અને હીટિંગ ઉદ્યોગ અને પેકેજિંગ ઉદ્યોગમાં મલ્ટી-લેયર ટ્યુબિંગ એપ્લિકેશન્સ પણ હાજર છે.

ઓવર જેકેટીંગ એક્સટ્રુઝન

ઓવર જેકેટિંગ એક્સટ્રુઝન હાલના વાયર અથવા કેબલ પર પ્લાસ્ટિકના બાહ્ય સ્તરને લાગુ કરવાની મંજૂરી આપે છે.આ વાયરને ઇન્સ્યુલેટ કરવા માટેની લાક્ષણિક પ્રક્રિયા છે.

વાયર, ટ્યુબિંગ (અથવા જેકેટિંગ) અને દબાણ પર કોટિંગ માટે બે અલગ-અલગ પ્રકારના ડાઇ ટૂલિંગનો ઉપયોગ થાય છે.જેકેટિંગ ટૂલિંગમાં, પોલિમર ઓગળે છે તે ડાઇ લિપ્સ પહેલાં તરત જ અંદરના વાયરને સ્પર્શતું નથી.પ્રેશર ટૂલિંગમાં, ઓગળે તે ડાઇ લિપ્સ સુધી પહોંચે તે પહેલાં આંતરિક વાયરનો સંપર્ક કરે છે;ઓગળવાની સારી સંલગ્નતાની ખાતરી કરવા માટે આ ઉચ્ચ દબાણ પર કરવામાં આવે છે.જો નવા સ્તર અને હાલના વાયર વચ્ચે ઘનિષ્ઠ સંપર્ક અથવા સંલગ્નતા જરૂરી હોય, તો દબાણ ટૂલિંગનો ઉપયોગ કરવામાં આવે છે.જો સંલગ્નતા ઇચ્છિત/જરૂરી ન હોય, તો તેના બદલે જેકેટીંગ ટૂલિંગનો ઉપયોગ કરવામાં આવે છે.

સહઉત્પાદન

કોએક્સ્ટ્રુઝન એ એકસાથે સામગ્રીના બહુવિધ સ્તરોનું ઉત્તોદન છે.આ પ્રકારનું એક્સટ્રુઝન બે કે તેથી વધુ એક્સ્ટ્રુડરનો ઉપયોગ એક જ એક્સટ્રુઝન હેડ (ડાઇ) પર વિવિધ ચીકણા પ્લાસ્ટિકના સ્થિર વોલ્યુમેટ્રિક થ્રુપુટને ઓગળવા અને પહોંચાડવા માટે કરે છે જે સામગ્રીને ઇચ્છિત સ્વરૂપમાં બહાર કાઢશે.આ ટેક્નોલોજીનો ઉપયોગ ઉપર વર્ણવેલ કોઈપણ પ્રક્રિયાઓ (બ્લોન ફિલ્મ, ઓવરજેકેટિંગ, ટ્યુબિંગ, શીટ) પર થાય છે.સ્તરની જાડાઈ સામગ્રી પહોંચાડતા વ્યક્તિગત એક્સટ્રુડર્સની સંબંધિત ગતિ અને કદ દ્વારા નિયંત્રિત થાય છે.

5 :5 કોસ્મેટિક "સ્ક્વિઝ" ટ્યુબનું લેયર કો-એક્સ્ટ્રુઝન

ઘણા વાસ્તવિક-વિશ્વના દૃશ્યોમાં, એક પોલિમર એપ્લિકેશનની તમામ માંગને પૂર્ણ કરી શકતું નથી.કમ્પાઉન્ડ એક્સટ્રુઝન મિશ્રિત સામગ્રીને બહાર કાઢવાની મંજૂરી આપે છે, પરંતુ કોએક્સ્ટ્રુઝન અલગ સામગ્રીને એક્સટ્રુડ પ્રોડક્ટમાં વિવિધ સ્તરો તરીકે જાળવી રાખે છે, જે ઓક્સિજન અભેદ્યતા, તાકાત, જડતા અને વસ્ત્રો પ્રતિકાર જેવા વિવિધ ગુણધર્મો સાથે સામગ્રીના યોગ્ય સ્થાનને મંજૂરી આપે છે.

ઉત્તોદન કોટિંગ

એક્સ્ટ્રુઝન કોટિંગ વર્તમાનમાં કાગળ, વરખ અથવા ફિલ્મના રોલસ્ટોક પર વધારાના સ્તરને કોટ કરવા માટે બ્લોન અથવા કાસ્ટ ફિલ્મ પ્રક્રિયાનો ઉપયોગ કરે છે.ઉદાહરણ તરીકે, આ પ્રક્રિયાનો ઉપયોગ કાગળની લાક્ષણિકતાઓને સુધારવા માટે તેને પોલિઇથિલિન સાથે કોટિંગ કરીને તેને પાણી માટે વધુ પ્રતિરોધક બનાવવા માટે કરી શકાય છે.બહિષ્કૃત સ્તરનો ઉપયોગ અન્ય બે સામગ્રીને એકસાથે લાવવા માટે એડહેસિવ તરીકે પણ થઈ શકે છે.ટેટ્રાપેક આ પ્રક્રિયાનું વ્યાપારી ઉદાહરણ છે.

સંયોજન એક્સટ્રુઝન

કમ્પાઉન્ડિંગ એક્સટ્રુઝન એ એક પ્રક્રિયા છે જે પ્લાસ્ટિક સંયોજનો આપવા માટે ઉમેરણો સાથે એક અથવા વધુ પોલિમરને મિશ્રિત કરે છે.ફીડ્સ ગોળીઓ, પાવડર અને/અથવા પ્રવાહી હોઈ શકે છે, પરંતુ ઉત્પાદન સામાન્ય રીતે પેલેટ સ્વરૂપમાં હોય છે, જેનો ઉપયોગ પ્લાસ્ટિક બનાવતી અન્ય પ્રક્રિયાઓ જેમ કે એક્સટ્રુઝન અને ઈન્જેક્શન મોલ્ડિંગમાં થાય છે.પરંપરાગત એક્સટ્રુઝનની જેમ, એપ્લિકેશન અને ઇચ્છિત થ્રુપુટના આધારે મશીનના કદમાં વિશાળ શ્રેણી છે.જ્યારે પરંપરાગત એક્સટ્રુઝનમાં સિંગલ- અથવા ડબલ-સ્ક્રુ એક્સ્ટ્રુડર્સનો ઉપયોગ થઈ શકે છે, ત્યારે સંયોજન એક્સટ્રુઝનમાં પર્યાપ્ત મિશ્રણની આવશ્યકતા ટ્વીન-સ્ક્રુ એક્સ્ટ્રુડરને ફરજિયાત બનાવે છે.

એક્સ્ટ્રુડરના પ્રકાર

ટ્વીન સ્ક્રુ એક્સ્ટ્રુડરના બે પેટા પ્રકાર છે: સહ-રોટેટિંગ અને કાઉન્ટર-રોટેટિંગ.આ નામકરણ દરેક સ્ક્રૂ બીજાની તુલનામાં સ્પિન કરે છે તે સંબંધિત દિશા દર્શાવે છે.કો-રોટેશન મોડમાં, બંને સ્ક્રૂ કાં તો ઘડિયાળની દિશામાં અથવા ઘડિયાળની વિરુદ્ધ દિશામાં સ્પિન કરે છે;કાઉન્ટર-રોટેશનમાં, એક સ્ક્રૂ ઘડિયાળની દિશામાં ફરે છે જ્યારે બીજો ઘડિયાળની વિરુદ્ધ દિશામાં ફરે છે.તે દર્શાવવામાં આવ્યું છે કે, આપેલ ક્રોસ સેક્શનલ એરિયા અને ઓવરલેપની ડિગ્રી (ઇન્ટરમેશિંગ) માટે, કો-રોટેટિંગ ટ્વીન એક્સટ્રુડર્સમાં અક્ષીય વેગ અને મિશ્રણની ડિગ્રી વધારે છે.જો કે, કાઉન્ટર-રોટેટિંગ એક્સ્ટ્રુડર્સમાં દબાણનું નિર્માણ વધારે છે.સ્ક્રુ ડિઝાઇન સામાન્ય રીતે મોડ્યુલર હોય છે જેમાં વિવિધ અવરજવર અને મિશ્રણ તત્વોને શાફ્ટ પર ગોઠવવામાં આવે છે જેથી પ્રક્રિયામાં ફેરફાર અથવા વસ્ત્રો અથવા ક્ષતિગ્રસ્ત નુકસાનને કારણે વ્યક્તિગત ઘટકોના બદલાવ માટે ઝડપી પુનઃરૂપરેખાંકન થઈ શકે.મશીનનું કદ 12 મીમી જેટલું નાનું થી 380 મીમી જેટલું મોટું છે

ફાયદા

એક્સટ્રુઝનનો મોટો ફાયદો એ છે કે પાઈપો જેવી પ્રોફાઇલ કોઈપણ લંબાઈમાં બનાવી શકાય છે.જો સામગ્રી પર્યાપ્ત રીતે લવચીક હોય, તો પાઈપોને લાંબી લંબાઈમાં પણ બનાવી શકાય છે.બીજો ફાયદો રબર સીલ સહિત સંકલિત કપ્લર સાથે પાઈપોનું એક્સટ્રુઝન છે.

પોસ્ટ સમય: ફેબ્રુઆરી-25-2022